Ein 3D-Drucker im Zauberflötenbau

Nach den gemachten Erfahrungen mit einer CNC-Portalfräsmaschine war es naheliegend, dass ich mit einem 3D-Drucker zu liebäugeln begann. Als dann noch ein freundlicher Drehorgelbauer (HJ) begeistert von seinen ersten Gehversuchen nach Weihnachten erzählte, da gab es für mich auch kein Halten mehr - ein 3D-Drucker sollte her...

Die Auswahl fiel nach einigen Recherchen im Internet auf den überall bekannten 3D-Drucker Ultimaker 2+

Wie man auf den Bildern und Schilderungen aus dem herkömmlichen Zauberflötenbau erkennen kann, ist die Anfertigung schon sehr anspruchsvoll. Viele Teile wollen genau und unter dem richtigen Winkel hergestellt werden. Dazu gehört neben einer etwas größeren Werkstattausrüstung auch noch eine Portion handwerkliches Geschick.

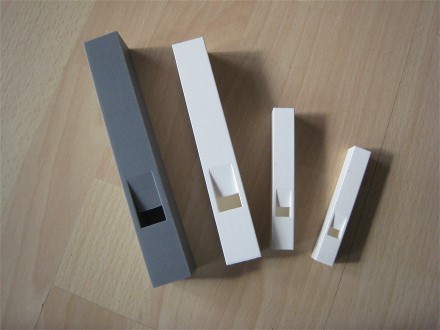

HJ experimentierte an dem Stiefel der Zauberflöte und sandte mir vielversprechende Teile. Es ließ mir keine Ruhe ihm nachzufolgen.

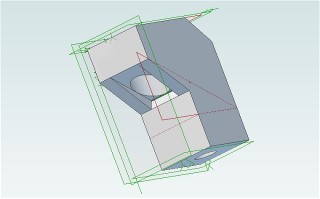

Die erste Hürde war, aus der üblichem 2- dimensionalen Zeichnungsansicht

ein 3D-Modell zu erstellen. Der Schritt von der 2D-Darstellung in eine

3D-Modellierung ist in den meisten Konstruktionsprogrammen möglich,

jedoch bedarf es einer gewissen Einarbeitungszeit.

Ist das 3D-Modell zur Zufriedenheit auf dem Monitor zu sehen und

anschließend gespeichert, dann exportiert man es in ein .stl-Format

(stereolithografische Datei). Sie beinhaltet alle Werte, um die

Oberfläche zu beschreiben.

Über .stl-Dateien stehen viele schlaue Aufsätze im Internet. Sie zu

wiederholen führt hier zu weit.

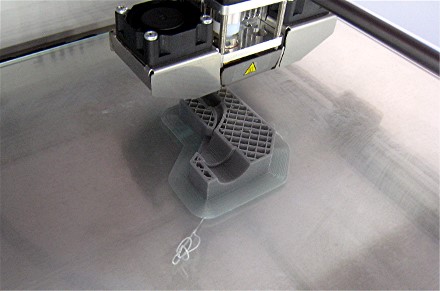

Dieses Dateiformat verwendet das anschließende Steuerungsprogramm (CURA) des 3D-Druckers. Es generiert hieraus den GCode für die X-,Y-,Z-Achsen. Mit diesem Programm können auch noch zusätzliche Parameter für die Stoffeigenheiten als auch Bearbeitungsbedingungen vorgegeben werden.

Zu den Bildern:

Das Steuerungsprogramm hat das 3D-Modell bearbeitet, nachdem ich eine Druckplattenhaftung von 8mm gewählt habe. Im Bild ist es die Umrandung um das Werkstück. Das Material (PLA) wird Schicht für Schicht (hier 0,1mm) zum gewünschten Teil aufgebaut. Dabei werden alle Wanddicken, gewählt mit 1mm ausgeführt. Ein massiver Zauberflötensockel ist nicht nötig. Daher wähle ich eine dünne Füllung (Wabenmuster).

In einer Vorschau kann man sich den Arbeitsfortschritt zeigen lassen. Sinnvollerweise fertige ich die fehlenden Teile, wie Knopf und Stopfen gleich mit an. Die Oberfläche ist gefällig und braucht für meinen Geschmack nicht nachgearbeitet (schleifen) zu werden.

Dieses Herstellungsverfahren ermöglicht Dinge, die ich in der althergebrachten Spanabhebung nicht darstellen konnte.

Nebenstehend ist der Kanal (Hohlkörper) für den Wind zu sehen. Die

weiße Fläche stelle man sich als ein Körper bzw Material vor.

Die Zeichnung stellt also den Hohlraum innerhalb des Sockels dar. Der

blaue Bereich ist der Windeinlass, also da, worin das Zuluftröhrchen

steckt. Der einströmende Wind kommt aus einem kreisrunden Querschnitt

und geht dann über in einen rechteckigen Auslass (grau, vorn) - und das

noch unter einer sanften Kurve!

Der 3D-Drucker bei der Arbeit.

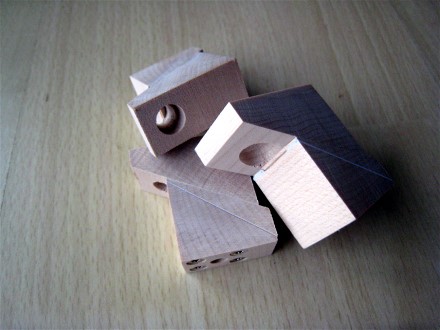

Deutlich ist die Bohrung für das Pfeifenrohr und der gebogene der

Windkanal zu sehen

Zur Orientierung: Der Sockel ist liegend.

Bemerkung:

Statt wie bisher stets von einem Werkstück etwas abzutragen, das heißt Material durch bohren, sägen, fräsen in die gewünschte Form zu bringen, geht man mit dieser Fertigungsmethode den umgekehrten Weg - man trägt Material zielgerichtet auf. Durch diese Arbeitsweise ist es möglich Hohlräume zu schaffen, die spanabhebend oder auch gießtechnisch nicht machbar sind.

Die Wiederholgenauigkeit ist besser als jeder von Hand geführte Arbeitsgang. Ist die Programmierung gemäß den Wünschen, so können Oberlabien gleich an die richtige Stelle mit gefertigt werden. Es wird als Einzelteil nicht mehr vorhanden sein. Weiterhin ist bei dieser Fertigungsmethode bei gedackten Pfeifen ein variabler Stopfen nicht mehr nötig. Die für richtig gefundene aktive Pfeifenlänge erhält nur einen mitprogrammierten Deckel - fertig.

Machen wir uns nichts vor, im Internet findet man viele Vorlagen für den 3D-Drucker, die man für irgend eine Gelegenheit verwenden kann. Benötige ich aber ein spezielles Teil, dann kommt man nicht um eine Konstruktion herum. Das ist selbst bei guten Programmen für einen Neuling eine echte Herausforderung. Gelingt schließlich das Werk, dann bereitet ein 3D-Drucker sehr große Freude und er öffnet ein Tor für bislang unerreichte Formen...